私たちは、受注から出荷までの全工程で徹底した品質管理を

実施しています。

工程内検査と専属検査員による完成品検査により、不良品流出を防ぎ、安定した品質を提供します。実施しています。

① 受注

受注時には、支給いただいた図面および加工モデルについて、

加工対象箇所・要求事項をお客様と確認します。

「思っていた加工と違う」「図面解釈の違い」などのトラブルを

未然に防ぎます。

加工対象箇所・要求事項をお客様と確認します。

「思っていた加工と違う」「図面解釈の違い」などのトラブルを

未然に防ぎます。

✓ 図面と加工モデルの内容確認

✓ 加工対象箇所・非加工箇所の明確化

✓ 図面と加工モデル間のアンマッチ確認

✓ 不明点・懸念点の事前相談・合意

② 工程内検査

不良を「最後に見つける」のではなく、工程内で止めること

で、品質のばらつきや手戻りを防止します。

で、品質のばらつきや手戻りを防止します。

✓ TP品の測定、肉厚、ヨリ、寸法等を確認

✓ 良品素材1台目の測定、

結果に問題がなければ、良品素材2台目以降を加工

結果に問題がなければ、良品素材2台目以降を加工

✓ 公差が厳しい穴径を全数検査

✓ 加工途中の製品は、同じ製品の加工工程毎に分け、

箱に入れて保管

箱に入れて保管

✓ 加工治具・圧検治具は、全てナンバリング管理

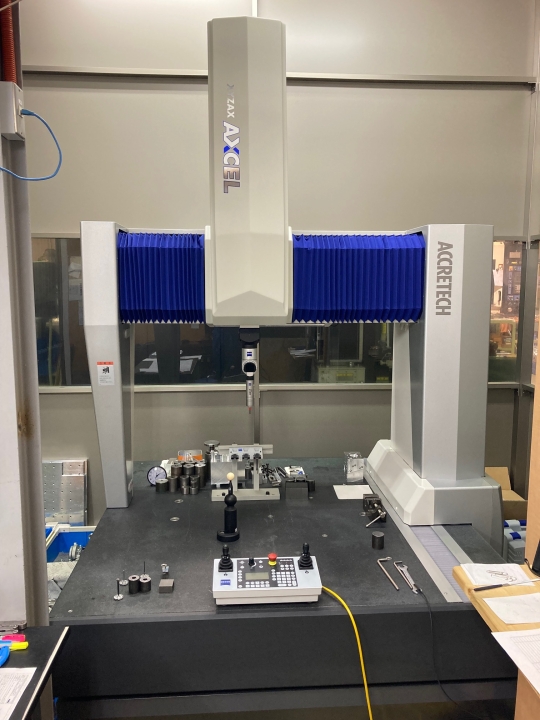

③ 完成品検査

加工が完了した製品は、専属検査員による完成品検査を行い、

加工不良や取り違えを防ぎます。

加工不良や取り違えを防ぎます。

✓ 検査室の室温は、24時間365日一定

✓ 測定品は、測定日の前日から検査室に置き、

製品温度を確認してから測定

製品温度を確認してから測定

✓ 検査員は加工者とは別の専用の検査器具を使用

④ 外観検査|納品

出荷前に 製品状態を最終確認し、不良品混入を防止します。

✓ 奥まった製品内部は、ファイバースコープを使用して目視確認

✓ 全数を同一手順により目視確認、指触でバリ等を確認

✓ 全数を同一手順により梱包し、輸送中の損傷リスクを低減

✓ 箱詰めは、製品と製品の間に緩衝材や仕切り板を使用

⑤ 在庫管理

必要なタイミングで必要な製品を安定供給できます。

✓ 良品在庫は、管理番号を付け、梱包した状態で専用棚に保管

✓ 在庫数量の常時把握と更新

✓ 在庫数量の常時把握と更新